鍛件金屬材料在加熱過(guò)程中產(chǎn)生的缺陷有氧化、脫碳、過(guò)熱、過(guò)燒 及內(nèi)部裂紋等。

(1)氧化鋼在加熱過(guò)程中,尤其是加熱到高溫時(shí),其表層的 鐵會(huì)和爐氣中的氧化性氣體(如。2、CO2、壓0、SO2等)發(fā)生 劇烈的化學(xué)反應(yīng),使鋼的表層金屬氧化變成氧化皮。

影響氧化的因素有:爐氣成分、加熱溫度、加熱時(shí)間與鋼的化 學(xué)成分。

氧化皮的危害:造成鋼料的燒損;影響鍛件表面質(zhì)量;降低模 具使用壽命。

減少氧化的措施:盡量釆用快速加熱以縮短加熱時(shí)間;不同的 加熱階段釆用不同的爐內(nèi)空氣量(即采用不同的火焰);保證燃料 完全燃燒;對(duì)坯料進(jìn)行均濕時(shí),應(yīng)使?fàn)t內(nèi)保持微正壓,以防止冷空 氣被吸入;坯料在保護(hù)性氣體或惰性氣體中加入及坯料涂刷保護(hù)層加熱。

(2)脫碳 鋼在高溫加熱時(shí),表層中的碳和爐氣中的氧化性氣 體(如。2、COz、HzO等)及某些還原性氣體(如H2)發(fā)生化 學(xué)反應(yīng),造成鋼料表層的含碳量減少。

影響脫碳的因素:爐氣成分、加熱溫度、加熱時(shí)間及鋼的化學(xué)成分等。

脫碳的危害性:脫碳后,在鍛造過(guò)程中易出現(xiàn)龜裂,表面硬 度、強(qiáng)度和耐磨性、疲勞強(qiáng)度均降低,導(dǎo)致長(zhǎng)期受交變載荷作用的 零件過(guò)早地?cái)嗔选.?dāng)脫碳層厚度大于機(jī)械加工余量時(shí),會(huì)影響鍛件 的質(zhì)量。

防止脫碳的措施:前述減少氧化的措施同樣可以用于防治脫碳。

(3)過(guò)熱過(guò)熱是指鋼料的加熱溫度超過(guò)規(guī)定溫度,或在高溫 下保溫時(shí)間過(guò)長(zhǎng),引起奧氏體晶粒急劇長(zhǎng)大的現(xiàn)象。

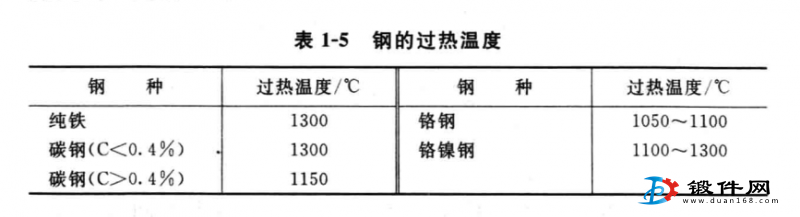

不同鋼種對(duì)過(guò)熱的敏感程度不同,軟碳鋼對(duì)過(guò)熱的敏感性最 小,而合金鋼則容易過(guò)熱,在對(duì)過(guò)熱敏感的鋼種中,以鐐銘鑰鋼最 為突出,見(jiàn)表1-5。

鋼的過(guò)熱與化學(xué)成分、冶煉方法、鍛造溫度、熱變形量、鍛后 冷卻速度及爐溫均勻性等因素有關(guān)。因始鍛溫度過(guò)高或加熱時(shí)間過(guò) 長(zhǎng)引起的過(guò)熱,雖然經(jīng)鍛造變形可以破碎過(guò)熱粗晶,但往往受鍛造 變形量及變形均勻性的限制,對(duì)于較嚴(yán)重的過(guò)熱,鍛造變形也不易 完全消除。所以應(yīng)確定安全的始鍛溫度,以防止產(chǎn)生過(guò)熱。至于過(guò) 燒,由于鍛造加熱溫度更高,鋼的晶粒極為粗大,且氧原子沿晶界 侵入,形成網(wǎng)絡(luò)狀氧化物及易熔氧化物共晶,使晶粒間的結(jié)合力大大減弱,在隨后熱變形時(shí)極易產(chǎn)生開(kāi)裂。

(4)過(guò)燒 鋼的過(guò)燒溫度比熔點(diǎn)低100?150P,過(guò)熱溫度又 比過(guò)燒溫度低約5or,所以鋼的始鍛溫度一般應(yīng)低于熔點(diǎn)(或低 于狀態(tài)圖固相線溫度)150?200P。

防止過(guò)熱或過(guò)燒的措施:按照金屬坯料的化學(xué)成分與尺寸,制 定正確、合理的加熱爐規(guī)范;測(cè)溫或控溫的爐表要準(zhǔn)確無(wú)誤;盡量 減少爐內(nèi)的過(guò)剩空氣量,高溫下調(diào)節(jié)成弱氧化性爐氣成分;坯料裝 爐應(yīng)距燒嘴或電阻絲有一定距離,坯料與火焰不允許直接接觸以防 局部過(guò)熱或過(guò)燒。

(5)內(nèi)部裂紋鋼錠或鋼坯在加熱過(guò)程中,由于表里溫差就形 成了溫度應(yīng)力。溫差越大,所產(chǎn)生的溫度應(yīng)力也就越大。同時(shí),因組織狀態(tài)的轉(zhuǎn)變,金屬的體積發(fā)生變化,形成了附加應(yīng)力即組織應(yīng)力。這兩種應(yīng)力受加熱速度的影響,綜合作用的結(jié)果可能超過(guò)金屬 的強(qiáng)度極限,使金屬芯部產(chǎn)生內(nèi)部裂紋,導(dǎo)致廢品的產(chǎn)生。

防止內(nèi)部裂紋的措施:合理制定加熱規(guī)范并在生產(chǎn)中嚴(yán)格執(zhí)行規(guī) 范,尤其是大型鋼錠或鋼坯加熱時(shí)。裂紋一旦出現(xiàn),鋼料即報(bào)廢。