鍛造行業是能源消耗大戶,而鍛件熱處理能耗約占整個鍛件生產總能耗30%~35%(其數量和鍛件的鍛造余熱利用及非調質鋼應用多少有關),我國每噸模鍛件能耗約為0.8t~1t標煤,與國外工業發達國家相比,存在很大差距,而且能源問題又是關系到一個國家能否可持續發展的重要問題,甚至是關系到人類生存的全球性重大問題。

熱處理是一種能源消耗很大的工藝過程,因此也存在著巨大節能潛力。還有三廢(廢氣、廢水、廢渣)排放,污染環境,所以對鍛件熱處理工藝、工藝材料和熱處理設備的改進,都是鍛造企業節能減排的寬要途徑。

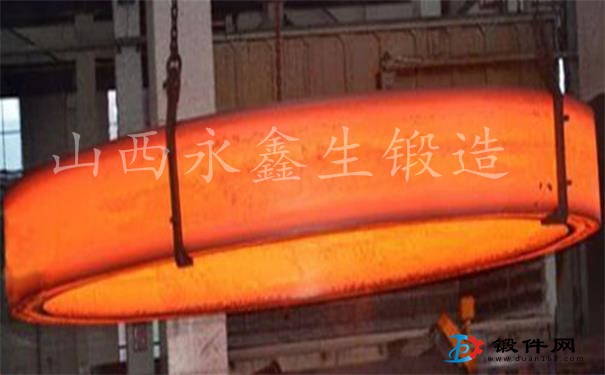

充分利用鍛件的鍛造余熱進行熱處理,不僅在節能降耗、提升效率等方面有有著顯而易見的優勢,而且又減少三廢排放,既節能又環保。

機械零件大量采用碳素結構鋼和低合金結構鋼,其鍛件最常用的熱處理工藝為正火、等溫正火、退火和調質。

1.調質能耗:采用連續式電阻爐,淬火溫度840℃~860℃,每kg鍛件實際耗電約為0.6kWh。采用連續式電阻回火爐,回火溫度550℃~650℃,每kg鍛件實際耗電約0.4kWh。

2.正火能耗:采用連續式電阻爐,正火溫度930℃~960℃,每kg鍛件實際耗電為0.5kWh。

3.等溫正火能耗:采用連續式電阻等溫正火爐,加熱溫度為920℃~940℃,快速冷卻,等溫溫度600℃~650℃,每kg鍛件實際能耗約為0.8kWh。

以上數據是統計連續式電阻爐全年的實際平均值,例如實際測量連續式鑄鏈電阻淬火爐24h生產的單位電耗約0.5kWh/kg,但是由于在全年生產過程中,故障停爐等各種原因反復升溫,其每千克鍛件實際耗電為0.6kWh。

以上數據僅供參考,因為鍛件熱處理能耗大小由爐型、裝栽方式、鋼種和生產方式決定,其中周期加熱爐比連續加熱爐能耗大,例如連續式網帶電阻爐或連續式鑄鏈電阻爐能耗損失較小,而臺車式電阻爐能耗損失就較大。

由以上分析可知,鍛件在熱處理過程中要消耗很多能源,因此國外工業發達國家均高度重視鍛件的余熱利用,大量采用鍛件余熱熱處理工藝,國內使用也較多,但尚不普及。

更多資訊請關注山西永鑫生鍛造有限公司。