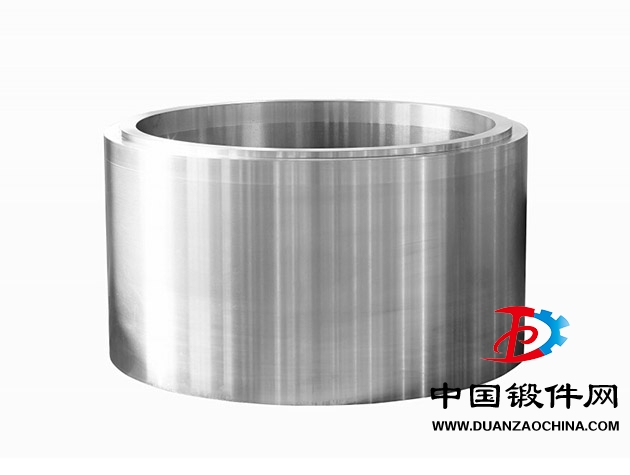

筒類鍛件是屬于鍛件種類的一種鍛造件,在重型裝備制造中,根據工作需要和使用要求,很多零件的外形都設計成筒類型,并要求才用鍛造成形。在自由鍛造中,為節約制造成本,減少毛坯加工余量,筒類鍛件均采用芯棒拔長。對于薄壁筒體鍛造難度非常大,也容易出現質量問題。中國鍛件網提供,m.guduor.cn!

中文名 外文名

筒體鍛件 forging

鍛造成形工藝

筒類短見的自由鍛造工藝流程為:下料→鐓粗→沖孔→芯棒拔長。

對于薄壁筒類鍛件,芯棒拔長工序包括預拔長和拔長至成品尺寸。所用的主要工附具有沖子和芯棒。

典型質量問題分析

1、毛坯端面不齊

毛坯端面不齊是筒類鍛件常見的質量問題,既浪費大量原材料,又增加了機械加工工時。造成此問題的原因有:

⑴坯料鈍粗時變形不均勻,造成沖孔后壁厚不均,在芯棒拔長時沿軸向方向長度變形尺寸不一。

⑵、在芯棒拔長時間,坯料加熱溫度不均勻,導致拔長變形長度方向走料不一致。

2、壁厚不均

壁厚不均也會導致機械加工工時增加,嚴重的會使用坯料報廢。產生的原因為:

⑴坯料沖孔時,沖子沒有放置在坯料中心。

⑵沖孔時沖子歪斜,造成坯料一端壁厚不均。

⑶芯棒拔長時,坯料加熱溫度不均勻,溫度高的部分易變形,壁厚減薄較快。

3端部縱向開裂

端部縱向開裂在薄壁筒類鍛件上容易出現,引起開裂的原因是端部坯料降溫較快,如溫度稍稍降低就容易發生。

4.內孔重皮

內孔重皮是由于坯料在鐓粗沖孔時,內孔邊緣出現毛刺,如不及時清除,在芯棒拔長時容易使毛刺被帶入坯料內孔,最終形成重皮缺陷。

5、內壁裂紋

內壁裂紋在尺寸、重量相對較小的筒類鍛件上偶爾出現。內孔尺寸相對較小的坯料在沖孔時多選用實心沖子雙面沖孔,有時可能造成相接補位出現這上,芯棒拔長時,隨著變形量的不斷加大,傷處不斷地延伸形成裂紋。

6、外表面粗糙

外表面粗糙多發生在拔長量比較大的筒類鍛件上,由于拔長量大,為在鍛造溫度范圍內盡快完成鍛造,芯棒拔長時通常采用大壓下量快速鍛造的方法,造成坯料表面因吹花大而粗糙,如此時小壓下量光整坯料外表面,則容易出現芯棒與坯料咬死的現象。

7、鍛件彎曲

鍛件彎曲主要是鍛后熱處理時工件沒有墊平,經過高溫正火后坯料發生變形。當彎曲過大,經機場定心后,坯料局部不能滿足圖紙加工要求時候,需返回水壓校形。

應該采取的措施及注意事項

為避免上述質量問題的發生,在工藝設計和實際操作環節應注意一下幾方面:

1、嚴格執行加熱規范,坯料要加熱均勻,且熱透。各鍛造火次都要控制始鍛、終鍛溫度。

2、拔長下料后,坯料的倆端面應平整。如用剁刀切料,端面毛刺要錯移干凈,采用大截面切割下料。

3、鐓粗時坯料要方正,即坯料軸線與地面應垂直。在滿足鍛比和沖孔條件下,盡量減少拔長量。

4、沖孔時沖子要方正,不能歪斜,沖子軸線盡量與坯料軸線相接近。沖孔時產生的毛刺或飛邊要吹樣清理干凈。

5、在芯棒預拔長火次要根據料溫情況盡量鍛造到長度,盡可能減少最后一火的工作量。因最后一火坯料壁波,溫度降低比較快,可鍛時間比較短。

6、芯棒表面要光滑,工作面要有1/50~1/100的錐度,無彎曲。對于直徑大于200mm的芯棒,使用時內部必須用循環水加以冷卻。

7、芯棒拔長時,每次翻轉角度應均勻,壓下量也應均勻。

8、拔長前套芯棒時,應使芯棒凸緣與毛坯端部有一定間距。若套入坯料離軸肩較遠,在鍛出軸肩一端以后,不能保證定住鍛件,結果,鍛件不能沿芯棒錐度部分正常下降,導致從芯棒取下鍛件困難。

9、芯棒拔長操作時,在高溫下鍛造倆端,防止端部形成裂紋。